- Дукиао экономическое развитие зона, Цзинсяньская рисовая, Хэншуй, Хэбэй Китай

- (86) 188-3188-7776

- sales@minghose.com

Причина пузыря в вулканизации резиновых изделий

1, слишком низкая температура приведет к образованию пузырьков

2, слишком высокая температура будет производить пузыри

3, нет выхлопа будет производить пузыри

4, два материала контактный газ будет производить пузыри Пять, материал покрывает продукт будет производить пузыри

относится к способности сохранять эластичность резины и нормальную работу при заданной низкой температуре. Вулканизированный каучук при низкой температуре, из-за быстрого замедления процесса релаксации, увеличения твердости, модуля и молекулярного трения, эластичность значительно снижается, что приводит к снижению работоспособности резиновых изделий, особенно в динамических условиях, особенно заметных, когда температура падает до упругого предела использования температуры, резина затвердевает и сжимается, что приводит к повреждению уплотнений. Хладостойкость вулканизированного клея в основном зависит от двух основных характеристик полимера: стеклования и кристаллизации.

И то и другое приведет к тому, что резина потеряет свою эластичность при низких температурах. Выбор холодостойкого желатина является ключом к морозостойкости, морозостойкость каучука в основном зависит от разновидности каучука. Для некристаллического каучука температура стеклования низкая, а морозостойкость лучше. Для кристаллического каучука хладостойкость должна учитывать уровень температуры стеклования, ситуацию кристаллизации. Увеличение гибкости молекулярных цепей каучука, уменьшение межмолекулярных сил и пространственного сопротивления, а также ослабление регулярной каучуковой композиции и структурных факторов большой молекулярной цепи выгодны для улучшения морозостойкости каучука.

Каучук используется в качестве распространенного метода для регулирования морозостойкости в конструкции резиновой смеси, например, SBR и BR, NBR и NR, CO, ECO могут улучшить морозостойкость каучука. Тип сшитого соединения влияет на морозостойкость резины. Когда натуральный каучук использует традиционную систему вулканизации с увеличением дозировки серы до 30 частей, его модуль сдвига увеличивается, а температура стеклования увеличивается (которая может возрасти до 20 ~ 30 ℃). При выборе подходящей и эффективной системы вулканизации температура стеклования каучука на 7 7 ниже, чем в традиционной системе вулканизации. Таким образом, вулканизация NR и SBR, DCP имеет лучшую морозостойкость, при осенней вулканизации ягненка пониженная морозостойкость и вулканизация серы / субсульфонильного агента наихудшей морозостойкости. Причина вышеуказанного различия состоит в том, что когда сера вулканизируется, когда образуется связь серы, также образуется поперечно-сшитая связь молекулы, и происходит циклическая реакция, поэтому активность цепи уменьшается, модуль упругости увеличивается, а температура стеклования повышается. При уменьшении количества серы с использованием полуэффективной или эффективной системы вулканизации количество серных связей уменьшается, в основном образуется одинарная связь серы и дисульфидная связь, уменьшается вероятность связывания серы в молекуле, поэтому температура стеклования повышается больше, чем связь серы мало. При вулканизации пероксидами и излучением его морозостойкость лучше, чем у эффективной системы вулканизации и традиционной системы вулканизации, поскольку коэффициент объемного расширения пероксидного вулканизированного клея выше. Коэффициент объемного расширения велик, что может увеличить свободное пространство активности цепи, что выгодно для снижения температуры стеклования. Кроме того, пероксидная вулканизация, образование твердого, короткого сшитого ключа CC и использование серной вулканизации образуют небольшую прочность, большую длину связи с несколькими серами, поэтому в случае деформации преодолеть межмолекулярную силу будет больше, в то же время слабое искажение связи, которое увеличивает потери запаздывания, увеличивает скорость ползучести, Вязкостная часть вулканизированного клея больше, чем у пероксидного вулканизированного клея.

Другими словами, в серно-сульфидном каучуке усилие между молекулами намного больше, что является причиной плохой морозостойкости вулканизированного клея. Влияние наполнителей на морозостойкость каучука зависит от структуры, образованной взаимодействием наполнителя и каучука.

Увеличьте количество клея, уменьшите количество наполнителя, добавление наполнителей будет препятствовать изменению конфигурации цепи, увеличит жесткость наполнителей, поэтому нельзя ожидать добавления наполнителей для улучшения морозостойкости резины. Кроме того, разумный выбор смягчающей пластифицирующей системы является эффективной мерой для повышения морозостойкости резиновых изделий, добавление пластификатора может привести к падению температуры стеклования резины. Хладостойкость нитрильного каучука, неопрена и других полярных каучуков, в основном за счет добавления соответствующих пластификаторов для улучшения его хладостойкости. Поскольку пластификаторы могут увеличить гибкость молекул каучука, уменьшите силу между молекулами, чтобы молекулярная цепь легко перемещалась, поэтому полярный каучук выбирает свою полярность, аналогичную параметрам растворимости, близким к пластификатору. Тип

(1) Низкая плотность и высокое наполнение

Этиленпропиленовый каучук представляет собой каучук с меньшей плотностью, с плотностью 0,87. В сочетании с большим количеством масла и тройного этилен-пропилена. Добавление наполнителя, снижая тем самым стоимость резиновых изделий, компенсирует высокую стоимость этилен-пропиленового каучука-сырца и высокую ценность этилен-пропиленового каучука по Гаумену. наполнение после снижения физико-механической энергии незначительно.

(2) сопротивление старению

Этилен-пропиленовый каучук обладает отличной атмосферостойкостью, устойчивостью к озону, нагреву, кислоте и щелочи, водным парам, стабильностью цвета, электрическими свойствами, наполнением маслом и текучестью при нормальной температуре. Этилен-пропиленовые каучуковые изделия могут использоваться в течение длительного времени при температуре менее 120 ℃ и могут использоваться кратковременно или периодически при температуре 150-200 under. Добавление подходящего антивозрастного агента может повысить температуру его использования. Тройной этилен-пропиленовый каучук, сшитый с пероксидами, может использоваться в жестких условиях. EPDM каучук в концентрации озона 50pphm, в условиях растяжения 30%, может достигать более 150 часов без трещин.

(3) Коррозионная стойкость

Из-за отсутствия полярности и низкой насыщенности этиленпропиленового каучука он обладает хорошей устойчивостью ко всем видам полярных химикатов, таких как спирты, кислоты, щелочи, окислители, хладагенты, моющие средства, животные и растительные масла, кетоны и липиды, но стабильность из липидов и ароматических растворителей (таких как бензин, бензол и т. д.) и минеральные масла бедны. Производительность также снижается при длительном действии концентрированных кислот. В стандарте ISO / TO 7620 было собрано около 400 едких газообразных и жидких химикатов для предоставления информации о свойствах различных каучуков, а для определения степени их действия и воздействия едких химикатов на свойства каучука были указаны уровни 1-4:

Оценка объема набухания скорость /%; Значение снижения твердости; Влияние на производительность

1 <10 <10 второстепенных или не

2 10-20 <20 меньше

3 30-60 <30 средних

4> 60> 30 Серьезный

(4) Устойчив к воздействию водяного пара

Этилен-пропиленовый каучук обладает отличной устойчивостью к водяному пару и лучше, чем его термостойкость. В 230 ℃ перегретом паре появление EPDM около 100 ч не меняется.

Фторкаучук, силиконовый каучук, фторосиликоновый каучук, бутилкаучук, нитрильный каучук, натуральный каучук в тех же условиях испытали короткий период явного ухудшения явления.

(5) Стойкость к воздействию горячей воды Этилен-пропиленовый каучук обладает хорошей устойчивостью к горячей воде, но он тесно связан со всеми системами вулканизации. После 15 месяцев замачивания в 125 ated перегретой воде механические свойства изменились незначительно, и степень объемного расширения составила всего 0,3%, для каучука TMTD с двумя сульфидами морфина и системой вулканизации.

(6) электрические свойства

Этилен-пропиленовый каучук обладает превосходными электроизоляционными свойствами и коронным сопротивлением, электрические характеристики лучше, чем у бутадиенового каучука, хлорсульфонированного полиэтилена, полиэтилена и сшитого полиэтилена, или близки к ним.

(7) Эластичность

Из-за катодного замещения в молекулярной структуре этиленпропиленового каучука молекулярная когезионная энергия является низкой, и молекулярная цепь может оставаться гибкой в широком диапазоне, уступая только естественному обсуждению и бутадиенового каучука, и все еще может поддерживаться на низком уровне температуры.

(8) Адгезия

Этилен-пропиленовый каучук из-за молекулярной структуры из-за отсутствия активных групп, низкой когезионной энергии в сочетании с клеем, легко распыляемым на мороз, самоклеющейся и взаимной липкости очень плохой.

Наименование введения использования различных резиновых характеристик

Written by Super UserНаименование введения использования различных резиновых характеристик

1, Натуральный каучук (NR) Всесторонняя производительность является более всеобъемлющей, простой технологией обработки, недостатком является маслостойкость, термостойкость, морозостойкость, химическая стойкость, устойчивость к старению и другие характеристики слишком плохие, гораздо меньше, чем у другого синтетического каучука , В основном используется в шинах, шлангах, ленте, медицинских расходных материалах, спортивных товарах и некоторых других промышленных расходных материалах.

2, Бутадиеновый каучук (SBR) Комплексные характеристики сопоставимы с натуральным каучуком, в то время как характеристики износа и термического старения лучше, чем у натурального каучука, с натуральным каучуком и различными синтетическими каучуками, производительность обработки хорошая, это обычный каучук. Основное использование языка шланг, шины, скотч. Резиновая обувь, а также разнообразные резинотехнические изделия.

3, Бутадиеновый каучук (BR) Хорошая производительность обработки, с отличной износостойкостью и эластичностью, меньшим нагревом, стойкостью к низким температурам и хорошей производительностью. Сопротивление изгибу также хорошо, недостатком является прочность на разрыв и сопротивление скольжению не хорошо. Широко используется в шинах, шлангах, лентах, резиновой обуви и других резиновых изделиях.

4, неопрен (CR) озоностойкость, устойчивость к старению климата, маслостойкость, стойкость к растворителям, огнестойкость, изоляция и водостойкость, воздухонепроницаемость, прочность на растяжение и другие аспекты производительности лучше. Недостатком является плохая морозостойкость, большой удельный вес (плотность). Подходит для шлангов, лент, конвейерных лент, проволоки и кабелей, резиновых изделий для кондиционирования воздуха, а также для строительства, кораблей, автомобилей и других уплотнительных изделий.

5, Нитриловая резина (NBR) может использоваться в течение длительного времени при температуре менее 120 градусов, воздухонепроницаемость хорошая (уступает только бутилкаучуку), устойчивость к маслам, износостойкость, сопротивление разрыву и другие рабочие характеристики превосходны (примечание : Этот материал относится к полупроводниковой резине, поэтому не подходит для изоляционных изделий), применимый к автомобилям, машинным шлангам, уплотнениям, оболочке кабелей, губчатым изделиям.

6, гидрированный нитрильный каучук (HNBR) можно использовать в рабочей среде при температуре 40-180 градусов в течение длительного времени, с хорошими рабочими характеристиками, высокой прочностью, отличной стойкостью к истиранию, небольшой постоянной деформацией и уникальными анти-озоно- и водородостойкими эффектами. , Подходит для герметизации двигателей, сальников, нефтяных месторождений, резиновых изделий для бурильных труб, низкотемпературных трубок, трубок кондиционирования воздуха, электронных защитных частей системы

7, этилен-пропиленовая резина (EPDM) тепло-и озоностойкость является старение неба, низкотемпературное сопротивление, электрическая изоляция, кислотостойкость, щелочи и другие аспекты отличной производительности. Широко используется в строительстве, автомобилях, уплотнениях дверей и окон, проводов и кабелей, автомобилей, запчастей для мотоциклов и других промышленных товаров.

8, силиконовая резина (SR) может быть использована в рабочей среде при температуре 60-120 градусов в течение длительного времени, прозрачная нетоксичная безвкусная изоляция, хорошая производительность обработки. Недостатками являются износостойкость, прочность на разрыв и маслостойкость, плохая стойкость к химическим средам. Широко применяется в электротоварах, электротехнической и электронной промышленности, авиации, обороне, машиностроении, строительстве и строительстве, медицине, пищевой гигиене, а также в кухонных принадлежностях, бытовых разных товарах.

9, фторкаучук (FPM), отличная термостойкость (250 градусов) и хорошие диэлектрические свойства, а также отличная стойкость к окислению, маслостойкость, стойкость к химической коррозии, износостойкость и другие превосходные свойства. Недостатком является то, что процесс обработки является более сложным. Широко используется в ракетно-космических ракетах и других научных областях, а также в промышленном оборудовании во всех аспектах, таких как шланги, уплотнения, провода, диафрагмы, ленты и другие изделия и антикоррозийная облицовка.

10, бутилкаучук (IIR) воздухонепроницаемость в различных резинах является лучшим, отличные тепло и старение, устойчивость к озону старения, а также электроизоляционные характеристики, коллеги имеют широкий диапазон температурного использования. Широко используется во внутренней камере шин, в вулканизационных капсулах, водяных шинах, ветровых шинах, автозапчастях, проводах и кабелях, шлангах, ленте, защитном водонепроницаемом листе, закупоривающих материалах (например, крышках бутылок), уплотнителях дверей и окон, а также в антикоррозийном химическом оборудовании. ,

11, Sulphur Rubber (TR) имеет хорошую маслостойкость, стойкие к углеводородам растворители, стойкость к атмосферному старению, водостойкость, а также низкотемпературные изгибные свойства. В то же время, различные материалы имеют очень хорошую адгезию, используются в качестве автомобильных уплотнительных материалов, не сухой резиновой шпатлевки и футеровки для химического оборудования, дорожной краски и маслостойкой краски, краски, маслостойкой прокладки для стеклопакетов и т. Д. ,

12 Полиакрилатный каучук (ACM и ANM) можно использовать при температурах до 175-200 градусов, герметичности, атмосферостойкости, термостойкости и маслостойкости. Недостатками являются водостойкость

Меры предосторожности при ежедневном использовании гидравлического шланга

Written by Super UserМеры предосторожности при ежедневном использовании гидравлического шланга

Чтобы обеспечить безопасность самого гидравлического шланга и подключенного к нему оборудования, в процессе ежедневной эксплуатации необходимо обеспечить безопасность его работы, тогда какие конкретные вопросы следует отметить?

1, стальная проволока высокого давления, вязание резиновой трубки высокого давления, радиус изгиба шланга высокого давления слишком час, как правило, выберите правильное угловое соединение, чтобы избежать появления шланга высокого давления резкого искажения изгиба.

3, в обычной работе, спусковой крючок штока не может быть слишком жестким, должен быть крутым, в противном случае он будет представлять собой разрыв резиновой трубы высокого давления.

4. Во избежание повреждения шланга для намотки стального провода высокого давления и ограничения расхода, радиус изгиба резиновой трубы высокого давления должен быть увеличен.

5, когда в работе, гидравлическая система появляется слишком высокий рост температуры, о своевременной проверке труб высокого давления, и при непрерывной работе, следует использовать необходимые методы охлаждения.

6, наиболее важным является выбор шланга должен быть разумным. Во избежание неправильного использования, приводящего к ускоренному старению резиновых труб высокого давления, следует также отметить, что для установки гидравлического шланга следует оставить определенное пространство, чтобы избежать использования резиновых труб высокого давления в процесс установления контакта с объектами.

Характеристики бутадиенового каучука

Бутадиеновый каучук SBR - самый ранний промышленный синтетический каучук. В 1933 году эмульсионная полимеризация бутадиенового каучука была впервые разработана путем синтеза ацетилена в Германии, а промышленное производство началось в 1937 году. 1942 США использовали нефть в качестве сырья для производства бутадиенового каучука. Производство также началось в бывшем Советском Союзе в 1949 году.

Это сополимеры при высоких температурах (50 ℃), называемые высокотемпературным бутадиеновым каучуком. В начале 50-х годов появился низкотемпературный бутадиеновый каучук с отличными характеристиками. В настоящее время низкотемпературный эмульсионный полибутадиеновый каучук составляет около 80% всего бутадиенового каучука. Производство маслонаполненного бутадиенового каучука началось в 1951 году. После появления бутадиенового каучука, технического маточного каучука, наполненного маслом бутадиенового каучука, технического углерода, бутадиенового каучука с высоким содержанием стирола, гидроксил-бутадиенового каучука и жидкого бутадиенового каучука.

В середине 60-х годов начала выходить растворная полимеризация бутадиенового каучука (SSBR).

В настоящее время производство бутадиенового каучука (включая латекс) составляет около 55% от общего производства синтетического каучука, является крупнейшим производством и потреблением синтетического каучука.

Преимущества и недостатки бутадиенового каучука: Бутадиеновый каучук представляет собой ненасыщенный углеводородный полимер с параметром растворимости около. Физико-химические реакции происходят под действием света, тепла, кислорода и озона, но их окисление происходит медленнее, чем у натурального каучука, а скорость реакции старения медленнее даже при более высоких температурах. Влияние старения света на резину не очевидно, но устойчивость к озону хуже, чем у натурального каучука.

Температура хрупкости составляет около минус 450 ° С, а характеристики при низких температурах немного хуже.

По сравнению с резиной общего назначения имеет следующие преимущества и недостатки:

1. Преимущества

(1) Клей не легко обгореть и сера, плоскость вулканизации хорошая.

(2) Износостойкость, термостойкость, маслостойкость и устойчивость к старению лучше, чем у натурального каучука. Высокая термостойкость хорошая, подходит для использования в шинах.

(3) Молекулярная масса при обработке снижается до некоторой степени, поэтому ее нелегко преодолеть, пластичность однородна. Твердость вулканизированного клея мало изменяется. (4) Высокое наполнение может быть достигнуто путем увеличения молекулярной массы. Производительность обработки маслонаполненного бутадиенового каучука хорошая.

(5) Легко использовать с другим ненасыщенным каучуком, особенно с натуральным каучуком и бутадиеновым каучуком, благодаря корректировке формулы можно преодолеть недостатки бутадиенового каучука.

2. Недостатки

(1) Прочность чистого клея низкая, необходимо добавлять высокоактивный усиливающий агент. Сложность добавления сопрягающего агента больше, чем у натурального каучука, а дисперсия сопряженного вещества плоха в каучуке.

(2) Трансструктура многочисленна, структура нерегулярна, боковое основание имеет бензольное кольцо, таким образом, чем больше запаздывание из натурального каучука, тем выше тепло, эластичность низка, а сопротивление холоду также немного хуже , Но когда масло заполнено, оно может уменьшить тепло.

(3) Вулканизированная усадка клея большая, прочность низкая, адгезионные характеристики не такие хорошие, как у натурального каучука.

(4) Скорость вулканизации ниже, чем у натурального клея.

(5) вулканизированное клейкое изгибное растрескивание лучше, чем природный клей, но скорость распространения трещины высока.

Во-первых, что такое старение резины?

Какова поверхность этого спектакля? Каучук и его продукты в процессе обработки, хранения и использования, в связи с комплексной ролью внутренних и внешних факторов, вызванных постепенным ухудшением физико-химических свойств каучука и механических свойств, и, наконец, потеряли ценность использования, это изменение называется старением резины. На поверхности показатели растрескивания, липкости, упрочнения, размягчения, пудры, обесцвечивания, плесени и так далее.

Во-вторых, каковы факторы, влияющие на старение резины?

Факторы, которые вызывают старение резины:

(A) кислород и кислород в каучуке с молекулами каучука в цепной реакции свободного основания, разрыве молекулярной цепи или чрезмерном сшивании, что приводит к изменениям свойств каучука. Окисление является одной из важных причин старения каучука.

(B) Химическая активность озона и озона намного выше и более разрушительна, чем у кислорода, который также разрывает молекулярную цепь, но воздействие озона на каучук меняется в зависимости от деформации каучука. В качестве резины, используемой для деформации (в основном, ненасыщенной резины), существует трещина, перпендикулярная направлению напряжения, то есть так называемое «растрескивание озона»; При воздействии на деформированную резину только поверхность образует оксидную пленку без трещин.

(C) Нагрев: Повышение температуры может вызвать термическое растрескивание или термическое сшивание резины. Но основным эффектом тепла остается эффект активации. Это обычное явление старения, термическое старение кислорода, для увеличения скорости диффузии кислорода и активации реакции окисления, чтобы ускорить скорость реакции окисления каучука.

(D) Свет: чем короче световая волна, тем больше энергия. Что повреждает резину - ультрафиолетовые лучи высокой энергии. Помимо непосредственного разрушения и сшивания резиновых молекулярных цепей, каучук производит свободные радикалы из-за поглощения световой энергии, которая запускает и ускоряет процесс цепной реакции окисления. Ультрафиолетовый свет действует как отопление. Другая характеристика светового воздействия (в отличие от теплового воздействия) заключается в том, что он в основном рождается на поверхности дуба. При высоком содержании клея в образце с обеих сторон появятся сетчатые трещины, то есть так называемая «легкая трещина внешнего слоя».

(E) Механическое напряжение: При повторном воздействии механического напряжения разрушение молекулярной цепи каучука приводит к образованию свободных радикалов, запускает цепную реакцию окисления и формирует химический процесс силы. Механическое разрушение молекулярной цепи и механоактивация процесса окисления. Какой из них может преобладать, зависит от условий, в которых он находится. Кроме того, легко вызвать растрескивание озона под действием стресса.

(F) Влага: воздействие влаги имеет два аспекта: резина во влажном воздушном дожде или впитывание в воде, легко разрушаемая, это происходит из-за каучуковых водорастворимых веществ, а водные группы и другие компоненты перекачиваются растворенными. Вызывается гидролизом или абсорбцией и другими причинами. Особенно при чередовании погружения в воду и атмосферного воздействия повреждение резины будет ускоряться. Но в некоторых случаях вода не повреждает резину и даже замедляет старение.

(G) Другое: Факторы, которые воздействуют на резину, - это химические среды, ионы металлов с переменной ценой, высокоэнергетическое излучение, электричество и биология.

В-третьих, методы испытаний старения резины можно разделить на какие категории?

Можно разделить на две большие категории:

(А) методы испытаний на естественное старение.

Он подразделяется на старый атмосферный тест, эксперимент с ускоренным атмосферным старением, тест на старение в естественных хранилищах, естественную среду (включая погребенную землю и т. Д.) И тест на биологическое старение.

(B) Ручной ускоренный метод испытания на старение.

Для термического старения, старения озона, легкого старения, старения искусственного климата, старения легкого озона, биологического старения, высокоэнергетического излучения и электрического старения, а также старения химических сред.

Четыре. Тест на тепловое старение воздуха, какой уровень температуры выбрать для всех видов резины?

Для натурального каучука температура испытания обычно составляет 50-100 ° С, синтетического каучука обычно составляет 50-150 ° С, а некоторые специальные температуры испытания каучука выше. Такие, как нитрильный каучук с 70 ~ 150 ℃, фтористый силикон обычно используется 200 ~ 300 ℃. Короче, это должно быть конкретно определено на основе эксперимента.

При оценке необходимых рисков и мер предосторожности следует учитывать:

скорость закрытия;

количество форм и количество дневного света;

ли вверх-поглаживание или вниз-поглаживание;

тип форм (сыпучих или фиксированных);

режим работы, в частности, если работа на одной или обеих сторонах и количество операторов;

количество тела доступ между пресс-форм.

Многие инциденты происходят во время технического обслуживания и смены инструмента и адекватного контроля против предотвращения падений из-за гравитации важны для вниз-поглаживание прессов. Они могут включать в себя скотч или с пилотным управлением обратный клапан и противовес сборки клапана в гидравлической цепи. Дополнительные сведения о требованиях к охране см.

BS EN 289 пластмассовые и резиновые Станки — прессы — требования безопасности

BS EN 201 пластмассовые и резиновые машины-машины для литья под давлением

Они значительно различаются с типом пресса и используемой операционной процедурой. В большинстве прессов есть ловушки опасности между:

- движущиеся формы/валики, либо под властью, либо при падении гравитации;

- движущихся валиков и пресс-рам/пресс-столов;

- устройства для загрузки и зачистки форм.

На следующих диаграммах показаны основные зоны опасности на конструкции рамы вниз-поглаживание сжатия пресс и как фиксированной и блокировки охранники могут быть использованы для минимизации риска.

Передача литья

Это вариации на сжатие литья и включает в себя загрузку предварительно сформированной пустой резины в полости, подключенной к полости прессформы бегуном. Заготовка сжимается, когда плесень закрывается и наносится под давлением в полость формы. Соображения безопасности такие же, как для прессования.

Литье под давлением

Это производит прецизионные молдинги. Резина предварительно нагрета и вращающийся винт заставляет его в полость формы под давлением. Вертикальные машины литья под давлением являются более распространенными, чем горизонтальный тип обычно используется в обработке пластмасс.

Машины для литья под давлением могут иметь ручной режим, при котором оператор удаляет формованный элемент в конце каждого цикла. Более распространенными являются полуавтоматические или полностью автоматические машины, где конвейер или выбрать и место роботы удалить формованных продуктов. Машины для литья под давлением, как правило, работают на более высоких скоростях и на более короткое время цикла, чем сжатие/передача литья, что эффективно увеличивает потенциальный риск для оператора от механических опасностей.

More...

ВУЛКАНИЗАЦИИ (ВКЛЮЧАЯ ПРЕССЫ, АВТОКЛАВЫ И НЕПРЕРЫВНУЮ ВУЛКАНИЗАЦИИ)

Written by Super UserЛитье

Введение

Все вулканизационный методы могут вызывать ожоги. Изолируйте поверхности горячей машины для предотвращения случайного контакта, где это возможно. В противном случае, вероятно, потребуются предупреждающие знаки и защитная одежда (для нижних рук, а также для рук).

Прессование

Сжатие литья является наиболее распространенной техникой литья, используемых в резиновой промышленности. Она включает в себя прессование необработанной резины между нагретой формы так, что резиновые соединения сначала заполняет форму полости перед отверждения, чтобы произвести готовую статью. Пресса, как правило, гидравлически или с пневматическим питанием и формы могут нагреваться электрически, паром или маслом.

Компрессионные пресс-формы, как правило, вертикальные (движущийся валик поднят или понижен в вертикальной плоскости). Нижний валик может быть до поглаживание или верхний валик вниз поглаживание. Пресс-формы могут быть закреплены как на валиках, так и на валиках, или полностью свободно вырисовываться из пресса и загружаться и разгружаться на пресс-столе. Эти свободные формы обычно заряжены (загружены) и лишены (выгружены) вручную. На неподвижных прессах прессформы, механические приспособления, как штыри выталкивания или зачистки будут ускорять ход деятельность. Это может снизить потребность в близком подходе оператора, но может привести к дополнительным опасностям треппинга. Когда тонкие листы, такие как автомобильные коврики и прокладки, в настоящее время формованных можно формировать несколько элементов в пресс-цикл с помощью нескольких наборов форм. Каждая форма помещается между валиками в многодневном прессе-количество дневного света-это количество пространств между валиками.

Буровые рукава

Трубка: NBR, специально укомплектованная для обработки абразивных, коррозионных и масляных буровых растворов

Усиление: несколько слоев полиэфирного шнура по трубе, высокопрочные стальные тросы.

Крышка: NBR, Специально укомплектованная, устойчива к истиранию, коррозии, резке, строжке, маслам и погоде.

Применение: Используются при вращательном бурении в качестве гибких соединений системы подачи бурового раствора.Предназначены для комплектации как стационарных, так и мобильных буровых установок, используемых при бурении скважин.Буровые рукава могут применяться в районах умеренного и тропического климата при температуре окружающего воздуха от -20° С до +100° С. Соответствуют ГОСТ 28618-90 (ISO 6807-84).

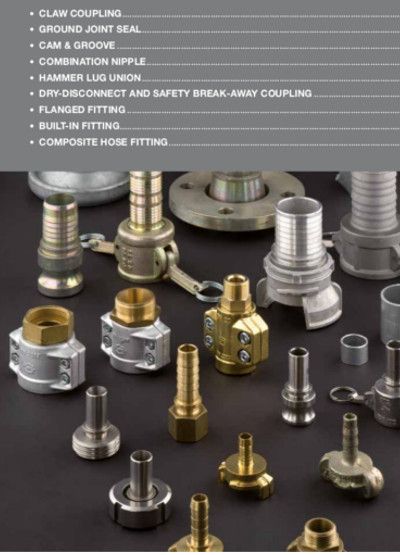

Фитинг: Молотковые союзы, API-интерфейс, фланцы

Прикрепление: Зажим безопасности и цепь

Применимый стандарт: Рукава буровые изготавливаются по ТУ 4833-001-56374362-2005 в соответствии с ГОСТ 28618-90 и ISO 6807-2003.

|

I.D (дюйм) |

Класс |

Рабочее давлениеPSI) |

испытательное давление(PSI) |

Минимум сгибание(mm) |

|

2 |

A |

1500 |

3000 |

800 |

|

B |

2000 |

4000 |

800 |

|

|

C |

4000 |

8000 |

850 |

|

|

D |

5000 |

10000 |

850 |

|

|

E |

7500 |

15000 |

900 |

|

|

F |

10000 |

15000 |

950 |

|

|

G |

15000 |

22000 |

1000 |

|

|

2 1/2 |

A |

1500 |

3000 |

900 |

|

B |

2000 |

4000 |

900 |

|

|

C |

4000 |

8000 |

1000 |

|

|

D |

5000 |

10000 |

1000 |

|

|

E |

7500 |

15000 |

1050 |

|

|

F |

10000 |

15000 |

1100 |

|

|

G |

15000 |

22000 |

1150 |

|

|

3 |

A |

1500 |

3000 |

950 |

|

B |

2000 |

4000 |

950 |

|

|

C |

4000 |

8000 |

1050 |

|

|

D |

5000 |

10000 |

1050 |

|

|

E |

7500 |

15000 |

1100 |

|

|

F |

10000 |

15000 |

1150 |

|

|

G |

15000 |

22000 |

1150 |

|

|

3 1/2 |

A |

1500 |

3000 |

1000 |

|

B |

2000 |

4000 |

1000 |

|

|

C |

4000 |

8000 |

1100 |

|

|

D |

5000 |

10000 |

1100 |

|

|

E |

7500 |

15000 |

1150 |

|

|

F |

10000 |

15000 |

1200 |

|

|

G |

15000 |

22000 |

1250 |

|

|

4 |

A |

1500 |

3000 |

1050 |

|

B |

2000 |

4000 |

1050 |

|

|

C |

4000 |

8000 |

1100 |

|

|

D |

5000 |

10000 |

1100 |

|

|

E |

7500 |

15000 |

1150 |

|

|

F |

10000 |

15000 |

1200 |

|

|

G |

15000 |

22000 |

1250 |

Find us at

MAIN OFFICE:

Duqiao, Jingxian, Hengshui, Hebei Province, China

0086-188-3188-7776

sales@minghose.com

0086 -188 3188 7776

sales@mingflex.com

Monday - Saturday: 8:00 Am - 18:00 Pm

Sunday: Closed